Hladno oblikovanje je postopek oblikovanja kovin, ki oblikuje kovinske dele - pogosto vijake, vijake in zakovice - brez uporabe toplote. Namesto taljenja ali strojne obdelave se postopek opira na uporabo visokega tlaka na kovinsko žico pri sobni temperaturi, da se oblikuje želena oblika. Zaradi tega je hladno glavanje hitra, učinkovita in brez odpadkov metoda v primerjavi s tradicionalno obdelavo ali vročim kovanjem.

Ena od ključnih prednosti hladnega udarca je, da poveča trdnost kovine. Ker postopek stisne in ponovno poravna strukturo zrn, namesto da bi jo rezal, nastali del ohranja odlične mehanske lastnosti, trajnost in enakomernost. Za industrije, kot so avtomobilska, vesoljska in gradbena industrija, so zaradi teh prednosti hladna glava nepogrešljiva za množično proizvodnjo natančnih pritrdilnih elementov.

AStroj za hladno vodenjeje kompleksen sistem, zasnovan za izvajanje več operacij oblikovanja v hitrem zaporedju. Glavne komponente vključujejo:

Ti deli delujejo skupaj v natančnem usklajevanju, kar omogoča proizvodnjo na tisoče enakih delov na uro z minimalnimi odpadki.

Postopek se začne z dovajanjem kovinske žice iz tuljave v stroj. Žica je običajno izdelana iz nizkoogljičnega do srednje ogljičnega jekla, nerjavečega jekla, aluminija ali drugih duktilnih kovin. Sistem za hranjenje zagotavlja dosledno oskrbo in ohranja pravilno poravnavo, da se prepreči zagozditev ali nepravilni kosi. Pred vstopom v stroj lahko žica preide skozi ravnalnik, da se odstranijo morebitni ovinki, kar zagotavlja natančnost med oblikovanjem.

Ko je žica na svojem mestu, jo mehanski ali hidravlični nož za rezanje razreže na kratek kos, znan kot slepo. Dolžina vsakega surovca je natančno nadzorovana, saj neposredno vpliva na velikost in obliko končnega dela. Pri visokohitrostnih strojih se to rezanje zgodi v milisekundah, s sinhronizacijo med podajanjem in rezanjem, da se ohrani dosleden tok proizvodnje.

Po rezanju se slepo mesto prenese na matrico, kjer se oblikuje. Pri enopostajnih strojih za hladno glavo slepi vzorec ostane v enem položaju za oblikovanje. V modelih z več postajami prenosni mehanizmi - kot so mehanski prsti ali prijemala - premikajo slepo skozi več matric in udarcev. Vsaka postaja izvede določen korak oblikovanja, kot so vznemirjanje, iztiskanje ali prebadanje, ki postopoma oblikuje del.

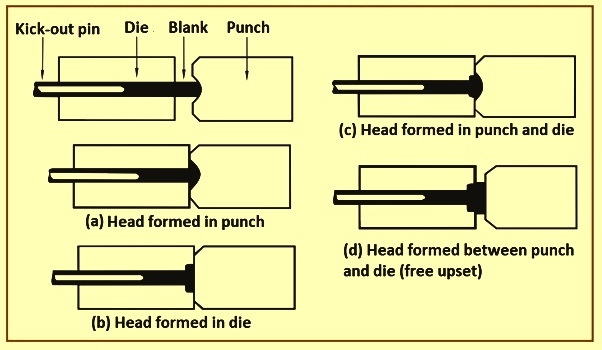

To je srce procesa hladne glave. Udarci stroja udarijo v slepo mesto z ogromno silo in ga pritisnejo v votlino matrice. Vsak udarec spremeni obliko kovine, ne da bi odstranil material.

Na primer, prvi udarec lahko poravna en konec, da ustvari glavo, medtem ko lahko drugi ali tretji udarec izboljša njegove dimenzije ali oblikuje bolj zapletene značilnosti, kot so vdolbine ali stebla. Stroji za hladno glavo z več postajami lahko izvedejo več udarcev zaporedno, kar omogoča zapletene geometrije z visoko natančnostjo.

V tej fazi kovinski pretok zrn sledi obliki dela, kar izboljšuje njegovo trdnost in odpornost na utrujenost - eden glavnih razlogov, da so hladni deli močnejši od strojno obdelanih.

Po zaporedju oblikovanja se končni del izvrže iz votline matrice. Sistem za izmetavanje ga nežno potisne ven, da se izogne poškodbam površine. Od tu se lahko del samodejno zbere v zabojnike ali prenese v sekundarne procese, kot so valjanje navoja, obrezovanje ali toplotna obdelava.

Stroj se takoj ponastavi za naslednji cikel in ohranja neprekinjen proizvodni ritem. Hitri stroji za hladno glavanje lahko opravijo na stotine ciklov na minuto, zaradi česar so idealni za obsežno proizvodnjo, kjer sta doslednost in hitrost bistvenega pomena.